A experiência completa do transportador

Oferece resultados superiores no local

Portanto, o desempenho nunca para.

Otimizar meu site

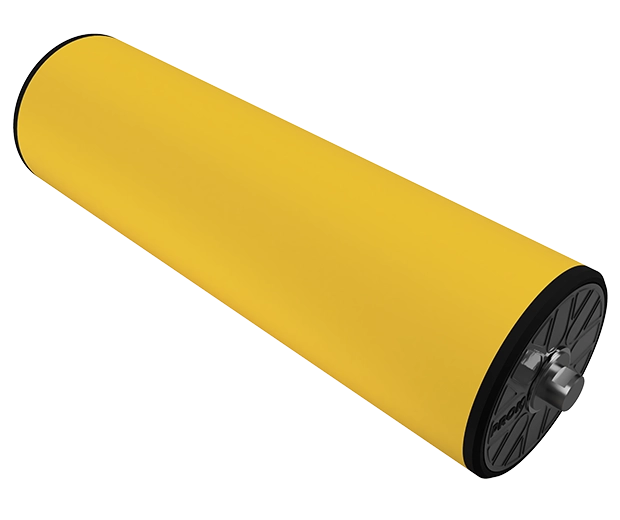

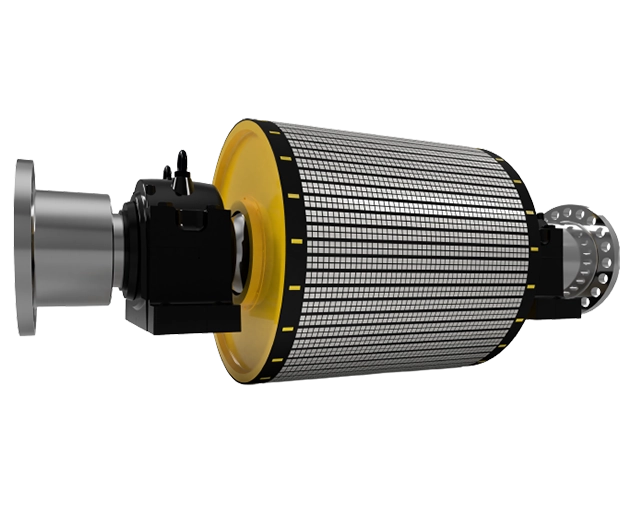

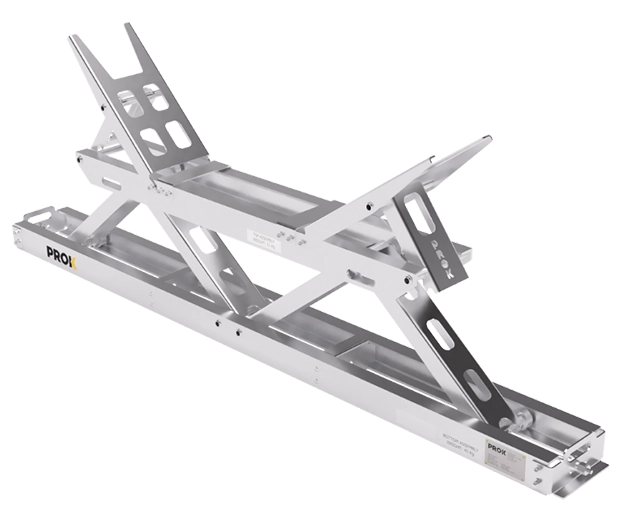

Tecnologia líder mundial em equipamentos de transporte

Melhore o desempenho do transportador

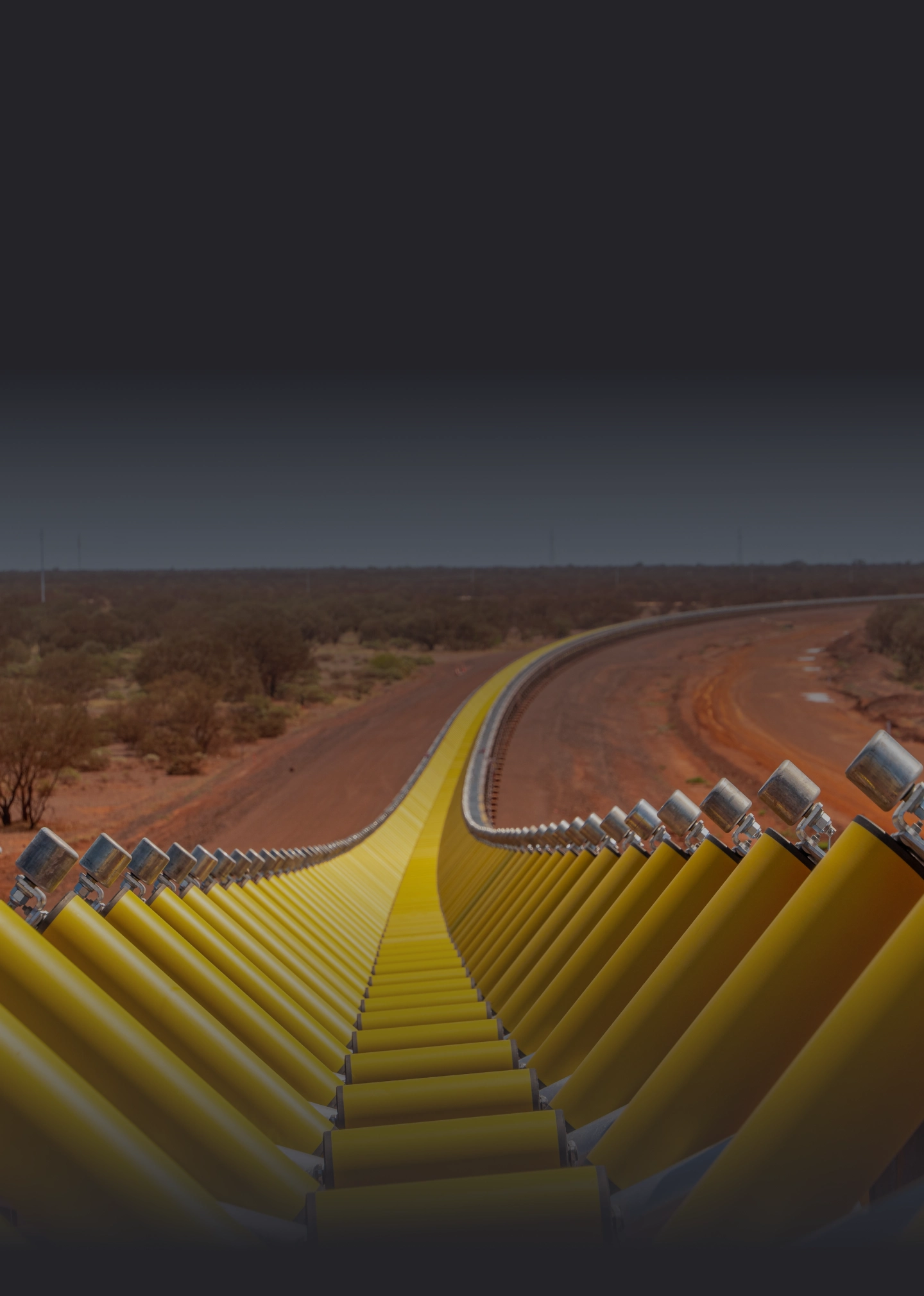

Acelerando a mineração globalmente

Fabricamos componentes de transportadores internacionalmente com instalações de fabricação locais na Austrália, Brasil, Canadá, EUA, Indonésia e Chile.

Título

Não fique para trás

Não paramos de buscar o desempenho, e você também não deveria. Otimize seu site hoje.